歡迎您訪問“合肥市抖阴app成人環保科技有限公司”企(qǐ)業官網!

當前位置: 網站首頁 > 新聞動態

聯係我們

公(gōng)司名稱: 合肥市抖阴app成人環保科技有限公司

官方網址: www.zzhjjx.cn

聯係電話:150-5515-7685

企(qǐ)業固話:0551-64388109

電子(zǐ)郵箱:Keposhine@163.com

公司地址:合肥市新站區緯二路北嘉臣科技園科研樓二樓

產品知識

當前(qián)位置: 網站首頁 > 新聞動態(tài) > 產品知識

AO工藝的硝化(huà)與反硝化原理解釋 這篇文章(zhāng)說透了!

來源:抖阴app成人環保 發布時間:2020-10-14

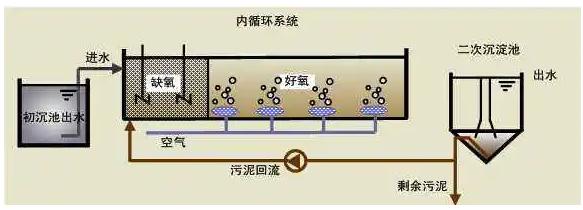

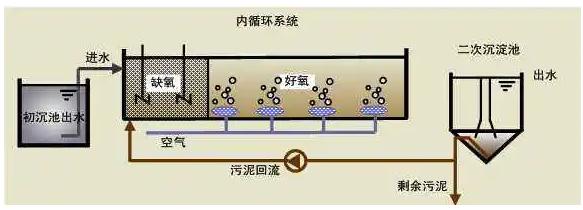

AO工藝通常是在常規(guī)的好(hǎo)氧活性汙泥法處理係統前,增加一段缺氧生物處理過(guò)程。在好氧段,好氧微生物氧化分解汙水中的BOD5,同時進行硝化反應,有機氮(dàn)和氨氮,在好氧(yǎng)段(duàn)轉化為硝化氮並回流到缺氧段,其中的反硝化細菌(jun1)利用化和態氮和(hé)汙水中的有機(jī)碳進行反硝化反應,使化合態氮變(biàn)成分子態氮,同時去除碳和氫的效果。這裏著重介紹生物脫氮原理。

(1)生物(wù)脫氮的基本原理:

傳統的生物脫氮機理認為:脫氮過(guò)程一(yī)般包括(kuò)氨化、硝化和反硝化三個過程。

①氨化( Ammonification):廢水中的含氮有機物,在生(shēng)物處理過程中被好氧或厭氧異養型(xíng)微生物氧化分解為(wéi)氨氮的過程。

②硝(xiāo)化( Nitrification):廢水(shuǐ)中的氨氮在硝化菌(好氧自養型微生物)的作用下(xià)被轉化為NO2二和NO3的過程。

③反硝化( Denitrification):廢水中的NO2和NO3在缺氧條件下以及反硝化(huà)菌(兼性異養型細菌)的作用下被還原(yuán)為N2的過程,其中硝化反應分為兩步進行:亞硝化和硝化。硝化反應過程方程式如(rú)下所示:

①亞硝(xiāo)化反應:NH4++1.5O2→NO2-+H2O+2H+

②硝(xiāo)化反應:NO2-+0.5O2→NO3-

③總的硝化反應:NH4++2O2→NO3-+H2O+2H+

反硝化(huà)反應過程分三步進行,反應方(fāng)程式(shì)如下所示(以(yǐ)甲醇為電子供體為例):

*步:3NO3-+CH3OH→3NO2+2H2O+CO2

第二步:2H++2NO2-+CH3OH→N2+3H2O+CO2

第三步:6H++6NO3-+5CH3OH→3N2+13H2O+5CO2

除了上述(shù)脫氮原理外,還有一種短程反(fǎn)硝化作用可以脫(tuō)氮,即氨氮在O池(chí)中未被完全硝(xiāo)化生成NO3-,而是生成了大量(liàng)的NO2-N,但在A池NO2同樣(yàng)被作為受氫體而進(jìn)行脫氮(上述第二步可知);再者在A池NO2-同(tóng)樣也可和NH4+進行脫氮,即短程反硝化的(de)過程可以表(biǎo)示為(wéi):NH4++NO2→N2+2H2O。

(2)A/O脫氮工藝主要特征

將脫氮池設(shè)置在去碳(tàn)硝化過程的前端,一方麵使(shǐ)脫氮過程能直接利用進水中的有(yǒu)機碳(tàn)源而可以(yǐ)省去外加碳源;另一方麵,則通過消化池混合液的回流而(ér)使其中的NO3-在脫氮池中進行反硝化,且利用(yòng)了短程硝化-反硝化以及短(duǎn)程(chéng)硝化厭氧氨氧(yǎng)化(huà)等工藝特點。

因此工藝內回流(liú)比的控製(zhì)是較為重要的,因為如內回流比過低,則將導致脫氮池中BOD5/NO3-過高,從而是反硝化菌無足夠的NO3-或NO2-作電子受體而影響反硝化速率;如內回流比過高,則將導致BOD5/NO3-或BOD5/NO3-等過低,同樣將(jiāng)因反硝化菌得不(bú)到足夠的碳源作電子供(gòng)體而抑製反硝化菌的生長。

A/O工藝中因隻有一個汙泥回流係(xì)統(tǒng),因而使好(hǎo)氧異養菌、反硝化(huà)菌和硝化菌都處於缺氧/好氧交替的環(huán)境中,這(zhè)樣構成的一種混合菌群係統,可使不同菌屬(shǔ)在不同的條件下充分發揮它們的優勢。

將反硝化過程前置的另—個(gè)優點是可以借助於(yú)反硝化過程中產(chǎn)生的堿度來實現(xiàn)對硝化過(guò)程中對堿度消耗的內部補充作用。在(zài)脫氮(dàn)反應池(A段)中,進入脫氮池的廢水中的COD、BOD5和氨氮的濃度在反硝化菌的作用下均有所下降(COD和BOD5的下(xià)降是由反硝化菌在反硝化反過程中(zhōng)對碳源的利用所致(zhì)),而氨氮的(de)下(xià)降則是由反硝化菌的微生物細胞合成作用(yòng)以及短程硝化-厭氧氨氧化所致),NO3-N的濃度則因反硝化作用而有(yǒu)大幅度下降;在硝化反應池(O段)中,隨硝(xiāo)化作(zuò)用的迸行,NO3-的濃度快速上升(shēng),而通過內循(xún)環(huán)大比例的回流,反(fǎn)硝化段的NO3-N含量通過反硝化菌的作用明顯下降,COD和(hé)BOD5則在異養菌的作用(yòng)下不斷下(xià)降。氨氮(dàn)濃度的下降速率並不與NO3-濃度的上升相適應,這主要是由於異養菌對有機物的氨化而(ér)產生的補償作用造成的。

與傳統(tǒng)的生物脫氮工藝相比,A/O係統(tǒng)不(bú)必投加外碳源,可充分利用原汙水中的有機物作碳源進行反硝(xiāo)化,同時達到(dào)降(jiàng)低(dī)BOD5和脫(tuō)氮的目的;AO係統中缺氧反硝化段(duàn)設在好氧硝化段之前,因而(ér)當原水中(zhōng)堿度(dù)不足時,可利用反硝(xiāo)化過程中產生的堿度來補充(chōng)硝化過程中對(duì)堿度的消耗。此外,AO工藝中隻有一個汙泥回流係統,混合菌群交替處於缺氧和好(hǎo)氧狀態及有機物濃度高和低的條件,有利於(yú)改善汙泥的沉降性能及控製汙泥的膨脹。

(3)硝化反應主(zhǔ)要影響因(yīn)素與控製要求

①好氧條件(jiàn),並保(bǎo)持一定的堿度。氧是硝化反應的電子(zǐ)受體,硝化池內溶解氧的高低,必將影響硝化反應的進程(chéng),溶(róng)解氧質量濃度一般維持在2~3mg/L,不得低於1mg/L,當(dāng)溶解(jiě)氧質量濃度低於0.5~0.7mg/時,氨的硝態(tài)反應(yīng)將受到抑製。

除此之外,硝化菌對pH值的變化十分敏感,為保持適宜(yí)pH值,廢水應保持足夠的堿度(dù)以調節pH值(zhí)的變化,對硝(xiāo)化菌的適宜pH值為8.0-8.4。

②混合液中有機物含量不宜過高,否則硝化菌難成為優勢菌種。

③硝化反(fǎn)應的適宜溫(wēn)度是20~35℃。當溫度在5~35℃之間由低向高逐漸升高時(shí),硝化反應的速(sù)率將隨溫(wēn)度的升高而加快,而(ér)當溫度低至5℃時,硝化反應(yīng)完全停止(zhǐ)。對於去碳(tàn)和硝化在同一個池子中完成的脫氮工藝而言,溫度對硝化速率的影響更為明顯(xiǎn)。當溫度低於15℃時即發現硝化速率迅速下降。低溫狀態對硝化細菌有很強(qiáng)的抑製作用,如(rú)溫度為12~14℃時,反應器出水常會(huì)出現亞硝(xiāo)酸鹽積累的現象。因此,溫度的控製時相當重要的(de),

④硝化菌在硝化池內的停(tíng)留(liú)時間,即生物固體平均停留時間,必(bì)須大於(yú)*小的世代時間,否則硝化菌會從係(xì)統中流失殆盡(jìn)。

⑤有害物質(zhì)的控製(zhì)。除重金屬外,對硝化反應產生抑製作用的物(wù)質有高(gāo)濃度NH4+-N、高濃度有機基(jī)質以及絡合陽離子等。

(4)反硝化反應主要影響因素與控製要求

①碳源(C/N)的控製。生(shēng)物脫氮的反硝化過程中,需要一定數量的碳源以保(bǎo)證一定的碳氮比,而(ér)使反硝化反應能順利地進行。

碳源的控製包括(kuò)碳源種類的選(xuǎn)擇、碳源需求量及供給方式等,反硝化菌碳源的供(gòng)給可用外加碳源的方法(如傳統(tǒng)脫氮工藝(yì))、利用(yòng)原廢水中的有機碳(如前置反硝化工藝等)的(de)方法來實(shí)現。

反硝化的碳源可分為三類:*類為外加碳源,如甲醇、乙醇、葡萄糖、澱粉、蛋白(bái)質等,但以甲醇為主;第(dì)二類為原(yuán)廢水中的有機碳為細胞物質,細菌利用細胞成分進行內(nèi)源反硝化,但反硝化速率*慢。

當原廢(fèi)水中的BOD5與TKN(總凱氏氨)之比在5~8時,BOD5與TKN之比大於3~5時,可認為碳源充足。如需外加碳源,多采用甲醇,因甲醇被分解後(hòu)產物為CO2、H2O,不(bú)留任何難降解的產物。

②反硝化反應*適宜(yí)的pH值為(wéi)8~8.6,pH值高(gāo)於8.6或低於(yú)6,反硝化(huà)速率將大(dà)幅度下(xià)降。

③反(fǎn)硝化反應*適宜的溫度(dù)是20~40℃。低於15℃反硝化反應速率降低,為了保持一定(dìng)的反應速(sù)率,在冬季時采用降(jiàng)低處理負荷、提高生物固體平均停留時間以(yǐ)及水力停留時間等措施。

④反硝化菌屬於異養(yǎng)兼性厭氧菌,在無分子氧但存在硝酸和亞硝酸離子的條件下,一方麵,它們(men)能夠利用這些離子中的氧進行呼吸,使(shǐ)硝酸鹽還原;另一方麵,因為反硝化菌體內的某些酶係統組分隻有在有氧條件下才能合成,所以反硝化菌適宜在厭氧、好氧條件交替下進行,故溶解氧(yǎng)應(yīng)控製在0.5mg/以(yǐ)下。

(1)生物(wù)脫氮的基本原理:

傳統的生物脫氮機理認為:脫氮過(guò)程一(yī)般包括(kuò)氨化、硝化和反硝化三個過程。

①氨化( Ammonification):廢水中的含氮有機物,在生(shēng)物處理過程中被好氧或厭氧異養型(xíng)微生物氧化分解為(wéi)氨氮的過程。

②硝(xiāo)化( Nitrification):廢水(shuǐ)中的氨氮在硝化菌(好氧自養型微生物)的作用下(xià)被轉化為NO2二和NO3的過程。

③反硝化( Denitrification):廢水中的NO2和NO3在缺氧條件下以及反硝化(huà)菌(兼性異養型細菌)的作用下被還原(yuán)為N2的過程,其中硝化反應分為兩步進行:亞硝化和硝化。硝化反應過程方程式如(rú)下所示:

①亞硝(xiāo)化反應:NH4++1.5O2→NO2-+H2O+2H+

②硝(xiāo)化反應:NO2-+0.5O2→NO3-

③總的硝化反應:NH4++2O2→NO3-+H2O+2H+

反硝化(huà)反應過程分三步進行,反應方(fāng)程式(shì)如下所示(以(yǐ)甲醇為電子供體為例):

*步:3NO3-+CH3OH→3NO2+2H2O+CO2

第二步:2H++2NO2-+CH3OH→N2+3H2O+CO2

第三步:6H++6NO3-+5CH3OH→3N2+13H2O+5CO2

除了上述(shù)脫氮原理外,還有一種短程反(fǎn)硝化作用可以脫(tuō)氮,即氨氮在O池(chí)中未被完全硝(xiāo)化生成NO3-,而是生成了大量(liàng)的NO2-N,但在A池NO2同樣(yàng)被作為受氫體而進(jìn)行脫氮(上述第二步可知);再者在A池NO2-同(tóng)樣也可和NH4+進行脫氮,即短程反硝化的(de)過程可以表(biǎo)示為(wéi):NH4++NO2→N2+2H2O。

(2)A/O脫氮工藝主要特征

將脫氮池設(shè)置在去碳(tàn)硝化過程的前端,一方麵使(shǐ)脫氮過程能直接利用進水中的有(yǒu)機碳(tàn)源而可以(yǐ)省去外加碳源;另一方麵,則通過消化池混合液的回流而(ér)使其中的NO3-在脫氮池中進行反硝化,且利用(yòng)了短程硝化-反硝化以及短(duǎn)程(chéng)硝化厭氧氨氧(yǎng)化(huà)等工藝特點。

因此工藝內回流(liú)比的控製(zhì)是較為重要的,因為如內回流比過低,則將導致脫氮池中BOD5/NO3-過高,從而是反硝化菌無足夠的NO3-或NO2-作電子受體而影響反硝化速率;如內回流比過高,則將導致BOD5/NO3-或BOD5/NO3-等過低,同樣將(jiāng)因反硝化菌得不(bú)到足夠的碳源作電子供(gòng)體而抑製反硝化菌的生長。

A/O工藝中因隻有一個汙泥回流係(xì)統(tǒng),因而使好(hǎo)氧異養菌、反硝化(huà)菌和硝化菌都處於缺氧/好氧交替的環(huán)境中,這(zhè)樣構成的一種混合菌群係統,可使不同菌屬(shǔ)在不同的條件下充分發揮它們的優勢。

將反硝化過程前置的另—個(gè)優點是可以借助於(yú)反硝化過程中產(chǎn)生的堿度來實現(xiàn)對硝化過(guò)程中對堿度消耗的內部補充作用。在(zài)脫氮(dàn)反應池(A段)中,進入脫氮池的廢水中的COD、BOD5和氨氮的濃度在反硝化菌的作用下均有所下降(COD和BOD5的下(xià)降是由反硝化菌在反硝化反過程中(zhōng)對碳源的利用所致(zhì)),而氨氮的(de)下(xià)降則是由反硝化菌的微生物細胞合成作用(yòng)以及短程硝化-厭氧氨氧化所致),NO3-N的濃度則因反硝化作用而有(yǒu)大幅度下降;在硝化反應池(O段)中,隨硝(xiāo)化作(zuò)用的迸行,NO3-的濃度快速上升(shēng),而通過內循(xún)環(huán)大比例的回流,反(fǎn)硝化段的NO3-N含量通過反硝化菌的作用明顯下降,COD和(hé)BOD5則在異養菌的作用(yòng)下不斷下(xià)降。氨氮(dàn)濃度的下降速率並不與NO3-濃度的上升相適應,這主要是由於異養菌對有機物的氨化而(ér)產生的補償作用造成的。

與傳統(tǒng)的生物脫氮工藝相比,A/O係統(tǒng)不(bú)必投加外碳源,可充分利用原汙水中的有機物作碳源進行反硝(xiāo)化,同時達到(dào)降(jiàng)低(dī)BOD5和脫(tuō)氮的目的;AO係統中缺氧反硝化段(duàn)設在好氧硝化段之前,因而(ér)當原水中(zhōng)堿度(dù)不足時,可利用反硝(xiāo)化過程中產生的堿度來補充(chōng)硝化過程中對(duì)堿度的消耗。此外,AO工藝中隻有一個汙泥回流係統,混合菌群交替處於缺氧和好(hǎo)氧狀態及有機物濃度高和低的條件,有利於(yú)改善汙泥的沉降性能及控製汙泥的膨脹。

(3)硝化反應主(zhǔ)要影響因(yīn)素與控製要求

①好氧條件(jiàn),並保(bǎo)持一定的堿度。氧是硝化反應的電子(zǐ)受體,硝化池內溶解氧的高低,必將影響硝化反應的進程(chéng),溶(róng)解氧質量濃度一般維持在2~3mg/L,不得低於1mg/L,當(dāng)溶解(jiě)氧質量濃度低於0.5~0.7mg/時,氨的硝態(tài)反應(yīng)將受到抑製。

除此之外,硝化菌對pH值的變化十分敏感,為保持適宜(yí)pH值,廢水應保持足夠的堿度(dù)以調節pH值(zhí)的變化,對硝(xiāo)化菌的適宜pH值為8.0-8.4。

②混合液中有機物含量不宜過高,否則硝化菌難成為優勢菌種。

③硝化反(fǎn)應的適宜溫(wēn)度是20~35℃。當溫度在5~35℃之間由低向高逐漸升高時(shí),硝化反應的速(sù)率將隨溫(wēn)度的升高而加快,而(ér)當溫度低至5℃時,硝化反應(yīng)完全停止(zhǐ)。對於去碳(tàn)和硝化在同一個池子中完成的脫氮工藝而言,溫度對硝化速率的影響更為明顯(xiǎn)。當溫度低於15℃時即發現硝化速率迅速下降。低溫狀態對硝化細菌有很強(qiáng)的抑製作用,如(rú)溫度為12~14℃時,反應器出水常會(huì)出現亞硝(xiāo)酸鹽積累的現象。因此,溫度的控製時相當重要的(de),

④硝化菌在硝化池內的停(tíng)留(liú)時間,即生物固體平均停留時間,必(bì)須大於(yú)*小的世代時間,否則硝化菌會從係(xì)統中流失殆盡(jìn)。

⑤有害物質(zhì)的控製(zhì)。除重金屬外,對硝化反應產生抑製作用的物(wù)質有高(gāo)濃度NH4+-N、高濃度有機基(jī)質以及絡合陽離子等。

(4)反硝化反應主要影響因素與控製要求

①碳源(C/N)的控製。生(shēng)物脫氮的反硝化過程中,需要一定數量的碳源以保(bǎo)證一定的碳氮比,而(ér)使反硝化反應能順利地進行。

碳源的控製包括(kuò)碳源種類的選(xuǎn)擇、碳源需求量及供給方式等,反硝化菌碳源的供(gòng)給可用外加碳源的方法(如傳統(tǒng)脫氮工藝(yì))、利用(yòng)原廢水中的有機碳(如前置反硝化工藝等)的(de)方法來實(shí)現。

反硝化的碳源可分為三類:*類為外加碳源,如甲醇、乙醇、葡萄糖、澱粉、蛋白(bái)質等,但以甲醇為主;第(dì)二類為原(yuán)廢水中的有機碳為細胞物質,細菌利用細胞成分進行內(nèi)源反硝化,但反硝化速率*慢。

當原廢(fèi)水中的BOD5與TKN(總凱氏氨)之比在5~8時,BOD5與TKN之比大於3~5時,可認為碳源充足。如需外加碳源,多采用甲醇,因甲醇被分解後(hòu)產物為CO2、H2O,不(bú)留任何難降解的產物。

②反硝化反應*適宜(yí)的pH值為(wéi)8~8.6,pH值高(gāo)於8.6或低於(yú)6,反硝化(huà)速率將大(dà)幅度下(xià)降。

③反(fǎn)硝化反應*適宜的溫度(dù)是20~40℃。低於15℃反硝化反應速率降低,為了保持一定(dìng)的反應速(sù)率,在冬季時采用降(jiàng)低處理負荷、提高生物固體平均停留時間以(yǐ)及水力停留時間等措施。

④反硝化菌屬於異養(yǎng)兼性厭氧菌,在無分子氧但存在硝酸和亞硝酸離子的條件下,一方麵,它們(men)能夠利用這些離子中的氧進行呼吸,使(shǐ)硝酸鹽還原;另一方麵,因為反硝化菌體內的某些酶係統組分隻有在有氧條件下才能合成,所以反硝化菌適宜在厭氧、好氧條件交替下進行,故溶解氧(yǎng)應(yīng)控製在0.5mg/以(yǐ)下。